Sichere Kabeldurchführung bei dezentralen Erzeugungsanlagen

Neue Anforderungen an Verteilnetze

Infolge der politisch gewollten Energiewende und des damit verbundenen ungeheuren Anstiegs von dezentralen Kleinkraftwerken (Stromerzeuger aus erneuerbaren Energien) kommen auf die Verteilungsstromnetze, speziell auf die Mittel- und Niederspannungsnetze, völlig neue Anforderungen zu. Dies gilt für alle dort eingesetzten Komponenten, etwa auch für Kabeldurchführungssysteme.

Große Teile der Netzinfrastruktur müssen an einen jetzt unvermeidlichen bidirektionalen Stromverkehr angepasst werden. Dies betrifft nicht nur Transport-, sondern auch Verteilnetze. Neue »intelligente« Technologien müssen dafür sorgen, dass die Netzleistungsfähigkeit aufrechterhalten, ja optimiert wird. Dies erfordert den Einsatz von Mess-, Regelungs- sowie Automatisierungssystemen, auch um Frequenz-, Strom- und Spannungsqualität abzusichern (Stichwort »Smart Grid«). Störungen in den nun technisch komplizierteren Anlagen müssen noch nachdrücklicher vermieden werden. Anlagen der Mittel- und Niederspannungsnetze befinden sich i. d. R. in Gebäuden, etwa in Netzstationen, Schalthäusern, Umspann- und Kraftwerksgebäuden, Turmbauwerken oder Stationen der Windkraftwerke sowie in Häusern von PVAnlagen-Betreibern. Hier können Störungen – und infolgedessen hohe Kosten im Netz – schon bei der Einführung der Verteilungsnetzkabel in diese Gebäude entstehen. Da sind Gefahren durch eindringende Feuchtigkeit, Wasser oder andere Störfaktoren sicher auszuschalten. Zu diesem Zweck werden schon seit vielen Jahren druckwasserdichte, geprüfte Kabeldurchführungssysteme eingebaut und laufend fweiter verbessert [1-5] (Bild 1). Um den neuen, noch höheren Anforderungen gerecht zu werden, hat die Firma Hauff-Technik ihr Kabeldurchführungssystem »HSI 150« jetzt noch sicherer gemacht. Man spricht von doppelter Sicherheit und demonstriert dies auf den Fachmessen (so z. B. auf der eltefa vom 20. bis 22.3.2013 in Stuttgart).

Kabeldurchführungssystem im Baukastensystem

Das Kabeldurchführungssystem HSI 150 sichert eine qualitätsgerechte Abdichtung aller Arten von Kabeln, die durch Netzstations-, Anlagengebäude- und Kellerwände führen. Außerdem wird durch die geprüfte Öldichtigkeit sicher vermieden, dass z. B. Transformatorenöl ins Erdreich oder Grundwasser gelangen kann. Der Baukasten dieses Systems setzt sich zusammen aus Einbetonierteilen (ergänzt durch nachträglich vor Kernbohrungen anschraubbare Alu-Flansche), siehe Bild 2 u. 3, und Ergänzungsbauteilen.

Zu den Ergänzungsbauteilen gehören an orderster Stelle die diversen Deckelsysteme, die allein oder durch weitere Ergänzungsbauteile die gewünschten Abdichtungsfunktionen für Kabel erfüllen, aber auch für dicht anzuschließende Kabel-schutzrohre oder biegsame Kabelschutzschläuche [1-4]. Der Baukasten ist gekennzeichnet durch den in der zu durchdringenden Wand freigegebenen Systeminnendurchmesser von 150 mm. Alle hierzu angebotenen Systemdeckel bewerkstelligen einerseits die Abdichtung zum Systeminnendurchmesser, andererseits zu(m) hindurchzuführenden Kabel(n).

An Systemdeckeln gibt es solche mit Stutzen zum Abdichten der Kabel durch Warm- oder Kaltschrumpfen, Systemdeckel zur Aufnahme von drei austauschbaren 120 °-Kreissegmenteinlagen (»Segmento«), Press-Ringraumdichtungsdeckel (Elastomer-Gummipresstechnik) in geschlossenerAusführung mit individuell eingestanzten Bohrungen, in geteilter Ausführung mit individuell eingestanzten Bohrungen, auch mit Wechseleinsatzring oder vom Typ Universal mit an der Baustelle für das vorliegende Kabel selbst herstellbaren Lochdurchmessern (geteilter, variabler Ringraumdichtungsdeckel DG) [1-3].

An Einbetonierteilen stehen zwei Ausführungen zur Verfügung. Einbetonierteile für einseitige Systemabdichtung führen die Bezeichnung »Einzeldichtpackung HSI 150-K« und sind ab 70 mm Wandstärke verwendbar. Einbetonierteile für beidseitige Abdichtung – ab einer Wandstärke von 100 mm einsetzbar – führen die Bezeichnung »Doppeldichtpackung HSI 150-K2«, siehe Bild 2. Die Einbetonierteile werden in die Schalung beidseitig wandbündig eingebracht und mit Stiftnägeln durch im Montagerahmen der Einbetonierteile vorgesehene Nagellöcher an der Schalung fixiert (Bild 3). Bei Einsatz von Einzeldichtpackungen erfolgt die Arretierung manchmal auch durch eine Vorrichtung an der Schalung, indem das Rohr mit Systeminnendurchmesser auf der dem Montagerahmen abgewandten Seite über die Vorrichtung gestülpt und so die Einzeldichtpackung fixiert wird.

Beide Dichtpackungen bilden nach dem Ausschalen einen beidseitig bündig mit der Wand abschließenden, druckwasserdichten Verschluss in der Betonwand. Dieser wird zum einen dadurch erreicht, dass eine am Umfang des hochfesten Wanddurchdringungskörpers aufgespritzte 3-Steg-Dichtung an der Materialgrenze zum Beton für Wasserdichtigkeit sorgt. Zum anderen gewährleistet die Druckwasserdichtigkeit vor Gebrauch der Durchführung auf der Baustelle ein abdichtungsseitig mit

Bajonettverriegelung arretierterVerschlussdeckel mit an seinem Außenumfang angeformter, mehrlippiger Radialdichtung.

Der Verschlussdeckel ist bereits bei Anlieferung mit einem an der Nahtstelle zwischen Verschlussdeckel und Einbetonierteil aufgeklebten Qualitätssiegel versehen (Bild 3). So kann man feststellen, ob sich der Deckel noch im Ursprungszustand befindet oder bereits einmal entfernt wurde. Der Verschlussdeckel sollte erst bei gezielter Verwendung als Durchführung für Kabel vor Ort geöffnet bzw. entfernt

werden. Er bleibt also während des Betoniervorgangs und nach dem Ausschalen stets verschlossen. Wenn die Wanddurchführung vor Ort eingesetzt wird, hat er seine Funktion verloren und wird entsorgt.

Die Anpassung der Kabeldurchführungen an die jeweilige Wandstärke erreicht man bei der Einfachdichtpackung durch einen auf Länge im Herstellerwerk angepassten Blinddeckel, einem Zylindertopf mit dicht angeformten Boden und der Möglichkeit, diesen später an einer kreisförmigen

Sollbruchstelle einfach heraus zu brechen und die Öffnung frei zu geben (Bild 4). Das Rohr des Blinddeckels wird gegenüber dem Verschlussdeckel mit einem reversiblen PE-Deckel mit Lamellen

abgeschlossen, den man beim Gebrauch der Durchführung entfernt. Er dient zur Vermeidung von eindringender Betonschlempe beim Betonieren und zum sauberen und bündigen Wandabschluss auf

der anderen Wandseite. Bei der Doppeldichtpackung sorgt ein eingeschobenes Verlängerungsrohr für die Wandstärke der Gesamtkonstruktion, wobei die doppelte Sicherheit durch die beiden Verschlussdeckel gegeben ist.

Erhöhung der Sicherheit bei der Einfachdichtpackung

Der Hersteller hat den Blinddeckel entsprechend den oben erwähnten höheren Anforderungen an die Sicherheit unter Einbeziehung der Montagepraxis bei Betonfertigteilherstellern und Betreibern als Zweitabdichtung komplett neu konstruiert.

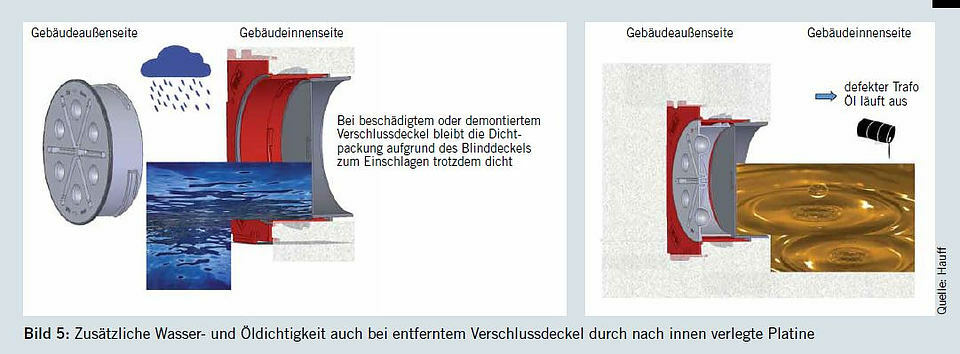

Zum einen befindet sich die für die doppelte Dichtigkeit sorgende, herausbrechbare Platine des Blinddeckels (der angeformte Boden des Zylindertopfes) nun im Inneren der Durchführung gleich hinter der Bajonettaufnahme und damit an einer vor Beschädigung sicheren Stelle, was einen zusätzlichen PE-Deckel für den wandbündigen Abschluss bedingt (Bild 4). Die Durchführungen sind aufgrund dieses Blinddeckels selbst dann noch wasser- und öldicht, wenn der / die Verschlussdeckel entfernt oder nicht sachgemäß wieder aufgeschraubt wurde / n (Bild 5). Denn der an sich dichte Blinddeckel ist über eine am Innenradius der Dichtpackung beim Herstellungsprozess angeformte Lippendichtung durch Steckmuffentechnik mit der Dichtpackung wasser- und öldicht verbunden. Zum anderen hat der Hersteller die Rohr-Wandstärke des Blinddeckels nach innen von 3 mm auf 4,5 mm verstärkt, was zu einem Innendurchmesser von 151 mm führt. Am Außenumfang hat der Blinddeckel zusätzlich jetzt vier Anschlagstege, mit denen man den vorgeschriebenen Sitz exakt bewerkstelligen und kontrollieren kann. Für die doppelte Sicherheit ungenutzter Kabeldurchführungen sorgen also die Dichtigkeit am Verschlussdeckel und die zusätzliche Dichtigkeit des Blinddeckels mit an sicherer Stelle druckdicht angeformter Platine mit Sollbruchstelle. Auf den Verschlussdeckel wurde zudem eine neu gestaltete Schutzfolie (zum Schutz des Verschlussdeckels und seiner Fuge zur Dichtpackung vor Betonschlempe etc.) aufgeklebt, die Montagehinweise wiedergibt.

Zur Nutzung der Kabeldurchführung vor Ort entfernt man den PE-Deckel und schraubt – nach Beseitigung der Folie – den abdichtungsseitigen Verschlussdeckel mit dem Hauff- Universalgelenkschlüssel ab. Der Monteur findet jetzt im Zwischenraum zwischen Verschlussdeckel und Platine einen Anweisungszettel vor (Bild 4), der das Vorgehen beim anschließenden Durchbrechen und Entfernen der Platine an der Sollbruchstelle beschreibt. Nach dem Entfernen der Platine ist der Systeminnendurchmesser von 150 mm für die durchzuführenden Kabel freigegeben. Danach montiert man den gewählten Systemdeckel zum Abdichten der Kabel nach Herstellervorschrift ein und dichtet die Kabel ab. Wird eine geöffnete Kabeldurchführung doch nicht benutzt, muss man einen neuen Verschlussdeckel verwenden.

Zusammen mit den Verschlussdeckeln liefert Hauff-Technik neuerdings Zentrierband mit (Bild 6). Nach dem Durchstecken des Kabels durch einen der Deckelstutzen wickelt man das Zentrierband um das Kabel bzw. legt es unter das Kabel. Das führt dazu, dass das Kabel im Deckelstutzen zentriert wird und so beim und nach dem Schrumpfen keine Gefahr einer ungleichmäßigen Beanspruchungsspannung im Schrumpfschlauch besteht. Eine Überdehnung der Schrumpfmuffe und das damit verbundene Gefahrenpotenzial für Undichtigkeit sind somit ausgeschlossen.

Beide Verbesserungen am Kabeldurchführungssystem von Hauff-Technik kommen den höheren Anforderungen an die Anlagensicherheit im Mittel- / Niederspannungsnetz aufgrund der Energiewende zu gute.

Literatur

[1] Primus, I.-F. u. Eßwein, T.: Die innovative Hauff-Kabeldurchführung – Verbesserte Details, universelle

Anwendungen, Kennfarbe rot, netzpraxis, 11/2009, S. 8 – 14

[2] Primus, I.-F.: Abdichtungen von Kabeln in Gebäudewänden mit System, Anlagentechnik für elektrische Verteilungsnetze, Jahrbuch 2012, S. 79 – 101, EW Medien und Kongresse, Frankfurt a. M., Okt. 2011

[3] Hauff-Technik GmbH & Co KG, Herbrechtingen, Prospekte, Fotos, Unterlagen

[4] Primus, I.-F.: Netzstationen, aus der Reihe Anlagentechnik für elektrische Verteilungsnetze, VDEW Energieverlag, 2009

[5] Kiwa-Prüfbericht Nr. A 9071-1/2011: Prüfung der Öldichdigkeit für 90 Grad heißes Transformatorenöl der Kabeldurchführung HSI 150 über 90 Tage, 16.2.2012

Autoren

Dr.-Ing. Illo-Frank Primus, freier Fachjournalist, Pfinztal

Thomas Eßwein, Produktmanager, Hauff-Technik, Herbrechtingen